Barra Colectora Laminada - Multiconductor

¿Qué Es Una Barra Colectora Laminada Multiconductora?

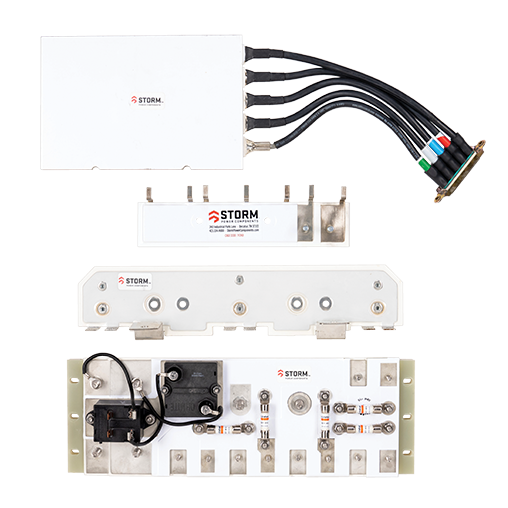

La barra colectora laminada es el resultado final de múltiples capas de metal conductor (cobre o aluminio) separadas por capas delgadas de papel de material dieléctrico, que luego se calientan y comprimen en un componente integrado. Este conjunto ofrece una serie de ventajas de rendimiento sobre la barra de bus de una capa y los conductores de cable.

LA LAMINACIÓN DE BARRA DE BUS OFRECE UNA CONVERSIÓN MÁS EFICIENTE DE LA ENERGÍA DE LOS MULTICONDUCTORES

Ventajas de la laminación ~

Confiabilidad

Arnés de Cables Antes

Uno de los problemas más comunes con las barras tradicionales, cables y arneses de cables es el error de instalación. La barra de bus tradicional implica una compleja red de cables y partes interconectadas que requieren mucho tiempo para ensamblar. Estos componentes a menudo están sujetos a entornos operativos con calor y vibración significativos. Factores externos imprevistos a menudo causan fallas por vibración en los puntos de montaje. Sin embargo, la barra colectora laminada está premontada en una estructura compacta. Todos los componentes internos se fusionan durante el proceso de laminación, lo que reduce significativamente el riesgo de falla por vibración. Además, Storm somete cada barra de bus laminada a procedimientos de prueba estrictos: una prueba HiPot confirma la capacidad de una parte para funcionar bajo alto voltaje inesperado, y una prueba de descarga parcial (cuando se especifica en sistemas de alto voltaje) valida la eficiencia a largo plazo y los parámetros de fuga de una parte. Estas pruebas aseguran que cada ensamble cumpla con el rendimiento y las expectativas de vida útil.

REDUCCIÓN DE CALOR

Una barra de bus laminada puede reducir el calor general de varias maneras. La primera ventaja es la naturaleza compacta de su construcción. El uso más eficiente del espacio en un gabinete operativo significa un flujo de aire mejorado. Además de esta eficiencia en el espacio, la barra colectora laminada también puede reducir la cantidad de exceso de calor desde la etapa de diseño al diseñar la cantidad precisa de materiales conductores necesarios para transportar energía. Finalmente, para aplicaciones específicas, un diseño de barra colectora laminada puede incluir un componente llamado "placa de enfriamiento" o disipador térmico. Esto podría ser una capa de aluminio dentro del diseño de la barra colectora laminada con pequeños canales que permiten bombear refrigerante directamente a través de la barra colectora.

Baja inductancia

Arnés de Cables Después

Como se mencionó anteriormente, una barra de bus laminada está construida de múltiples capas de material conductor apiladas juntas. Esta estructura no solo es extremadamente compacta, sino que la disposición del material conductor crea una ventaja electrofísica. Cuando la energía se transfiere a través de material conductor, se crea un campo electromagnético. Este efecto se llama inductancia. La dispersión de la inductancia puede interferir con la electrónica cercana, crear un exceso de calor e incluso causar fallas en el sistema si no se aborda adecuadamente.

Sin embargo, al colocar capas conductoras cargados alternativamente, separadas solo por un material aislante dieléctrico delgado (generalmente alrededor de 5 a 10 milésimas de pulgada), las barras colectoras laminadas utilizan el concepto de cancelación de inductancia mutua. Esencialmente, los campos electromagnéticos superpuestos se cancelan entre sí. Esta cancelación mutua no solo reduce drásticamente la dispersión de la inductancia, sino que también aumenta la eficiencia general del sistema conductor. Debido a esta ventaja física inherente, las barras colectoras laminadas son a menudo la mejor opción para sistemas de energía críticos y altamente sensibles.

Energía "limpia", conservación de energía y aplicaciones futuras

A medida que la electrónica y sus aplicaciones han avanzado en las últimas décadas, la fuente de alimentación para estas tecnologías también esta avanzando. Nuestra dependencia de los sistemas informáticos de alto rendimiento, como los de los vehículos eléctricos y otros sistemas críticos militares y comerciales, ha estimulado la demanda de nuevos niveles de fuentes de alimentación inteligentes y confiables. Por ejemplo, en las fuentes de alimentación de conmutación rápida de hoy en día utilizadas en electrónica altamente sensible, los IGBT (Transistor bipolar de puerta aislada) han reemplazado la electrónica más lenta y engorrosa. Sin embargo, el IGBT requiere un circuito de alimentación de baja inductancia para un rendimiento óptimo. Como se mencionó anteriormente, la barra colectora laminada es una solución perfecta de suministro de energía de baja inductancia.

Además, los sistemas de energía solar y eólica exigen medios más eficientes de distribución y gestión de energía. La pérdida de energía dentro de cualquier sistema es un problema, ya que esa fuga generalmente se escapa en forma de exceso de calor. Sin embargo, las industrias de energía solar y eólica están literalmente vendiendo energía, por lo que cualquier fuga afecta directamente el resultado final. Desafortunadamente, no es tan simple como conectar la turbina eólica directamente a la red eléctrica. La energía bruta generada por la turbina eólica no solo debe invertirse de CC a CA, sino que la fuente de alimentación debe depurarse para que sea útil. Una vez más, la combinación de IGBT y barra colectora laminada proporciona la eficiencia necesaria para esta industria de rápido crecimiento.

INDUCTANCIA, CAPACITANCIA E IMPEDANCIA EN ENSAMBLES DE CONEXIÓN A TIERRA DE BUS LAMINADO

Los ingenieros tienen la tarea de diseñar una laminación que localice, forme y enrute los puntos de conducción de manera que se garantice que la corriente de varias capas pueda fluir en direcciones opuestas y con la misma fuerza. El aspecto clave de este diseño es generar voltajes opuestos proporcionales a la tasa de cambio de corriente en un circuito, que a su vez permite que los campos magnéticos opuestos se cancelen. Esto elimina la ganancia de inductancia.

Selección de las mejores geometrías y materiales de aislamiento

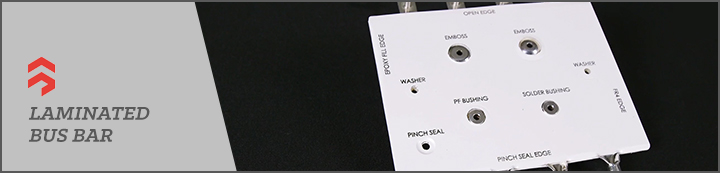

Con la orientación de nuestro equipo del centro de laminación, los diseñadores e ingenieros pueden estar seguros de que harán la elección correcta del material aislante y el grosor del conductor (cobre desnudo o chapado). Podrá explorar consideraciones de diseño desde el material hasta los sellos de los bordes.

Rellenos de borde que ofrecemos:

- Borde abierto

- Sello pinch

- Relleno de epoxi

Ya sea que el diseño requiera un borde abierto, un sello pinch, relleno de epoxi o una combinación de geometrías de borde de barra de bus laminadas, lo tenemos cubierto. Le ayudaremos a determinar el componente cual es el mejor valor, mientras equilibramos las demandas ambientales y de espacio de su producto. Aunque las laminaciones de barra de bus han existido durante casi dos décadas, los materiales aislantes más nuevos y avanzados como Kapton y Teonex funcionan en combinación con técnicas de diseño y fabricación mejoradas para utilizar la energía eléctrica de manera más eficiente y ahorrar tiempo y dinero.

La selección de los aislamientos dieléctricos internos adecuados puede depender de la capacitancia, la inductancia, los potenciales de voltaje y el entorno operativo. Tenemos una variedad de materiales en stock y listos para la producción. También tenemos materiales con certificación UL y podemos ayudarlo a crear un informe personalizado de productos.

| Tabla de Materiales de Aislamiento | Temp. de Uso Cº | Constante | Fuerza | Clasificación |

|---|---|---|---|---|

| ASTM D150 | ASTM D149 (voltios por milésima de pulgada) | |||

| Vidrio epoxi (FR4) Estabilidad mecánica y dimensional superior |

140 | 4.3 4.3 | 1250 | UL 94 VO |

| Mylar (PET) Rentable, resistente al desgarro, químicos y humedad |

105 | 3.3 | 7500 | UL 94 VTM-0 |

| Tedlar (PVF) Resistente a químicos / solventes, buenas propiedades mecánicas |

105 | 11.0 | 3500 | UL 94 HB |

| Teonex (PEN) Mayor resistencia a la deflexión y temperatura de uso continuo |

140 | 3.4 | 5000 | UL 94 VTM-0 |

| Nomex® resistente a las llamas, duradero |

220 | 1.6 | 430-845 | UL 94 V-0 |

| Kapton ® (poliimida) Clasificación de alta temperatura y estabilidad de rango |

400 | 3.7 | 5000 | UL 94 VTM-0 |

| Revestimiento epoxi en polvo Resistente a flama y a la humedad, ideal para múltiples formas |

130 | 4.0 4.0 | 800 | UL 94 V-0 |