Barra Bus de Aluminio Y Conectores Eléctricos

BARRAS DE BUS DE ALUMINIO

Las barras colectoras de aluminio se utilizan a menudo como conductores eléctricos en los sistemas de distribución de energía, donde el calor se puede disipar fácilmente. Debido al bajo costo del metal, puede ser la mejor opción económica para esta aplicación.

Si se solicita, en el momento en que una pregunta o una solicitud de cotización llega a Storm Power, nuestro equipo de diseño de ingeniería emplea un proceso diseñado para asegurarse de que cada cliente tome la decisión correcta en cuanto al metal, el diseño y la fabricación. Si necesita crear barras colectoras de aluminio o cobre personalizadas, trabajamos codo con codo con sus ingenieros con el objetivo compartido de hacer que su pieza funcione desde el principio hasta su finalización.

Estos son los factores que Storm Power emplea para determinar el uso de las barras bus de aluminio y los componentes eléctricos:

Aumento de Temperatura - El aluminio se conduce a un nivel más bajo que el cobre. Para compensar la disipación de calor, a menudo recomendaremos crear una superficie mayor. Esto lleva a un mejor intercambio de calor para una disipación térmica más eficiente.

Espacio Disponible - En espacios reducidos (como gabinetes, interruptores y paneles de control) el uso de una barra colectora más grande y gruesa puede parecer una alternativa poco probable, sin embargo, aunque dimensionalmente más grande, la aleación de aluminio 6101 comúnmente utilizada ofrece un poco más de la mitad de la conductividad (56%) con la mitad del peso del cobre. La instalación es menos pesada cuando el bus de aluminio está diseñado a medida para un ajuste preciso.

Cómo y Dónde Instalar - Los estándares de la industria proporcionados por el Instituto de Ingenieros Eléctricos y Electrónicos (IEEE), Underwriters Laboratory (UL) y la Asociación Nacional de Fabricantes Eléctricos (NEMA) son aplicados por Storm Power para ayudar a determinar la viabilidad del uso de conectores de aluminio y sistemas de bus. La experiencia y el conocimiento del producto también son aplicados por los ingenieros de diseño de Storm cuando recomiendan cómo y dónde instalar el aluminio.

Mantenimiento - La corrosión y la expansión/contracción regular son las consideraciones más comunes para los conectores eléctricos de aluminio. En cualquiera de los casos, es necesario un mantenimiento periódico, como se describe a continuación. Una inspección regular y un programa de torsión para los sujetadores de la barra de bus es altamente recomendado. La corrosión ambiental afecta tanto al cobre como al aluminio, especialmente en las zonas donde se produce el sulfuro de hidrógeno o las temperaturas extremas. Desde una perspectiva microscópica, estos metales parecen muy diferentes de la superficie lisa de las barras de buses que ve el ojo humano. Con el tiempo, la corrosión puede aumentar la severidad de la superficie imperfecta, causando picos y valles más altos. La electrodeposición de plata o estaño es una solución a este problema, y está disponible en Storm Power.

Opciones - Mientras que la barra colectora de aluminio y los conectores eléctricos pueden ser chapados para protegerlos de los efectos ambientales, el acabado dieléctrico como el recubrimiento de polvo epoxico también puede ser una opción. El aluminio ofrece muchas posibilidades, incluyendo bus laminado, y conectores de barra de bus aislados. Para obtener más información, póngase en contacto con el equipo de ingeniería de Storm llamando al 1-800-394-4804.

Debido a que el aluminio tiene esta superficie imperfecta, y también está sujeto a la expansión y contracción térmica (que es 42% más alta que el cobre), existe un mayor riesgo de que se aflojen los sujetadores mecánicos entre las barras de bus. Storm puede proporcionar especificaciones que ayuden a prevenir problemas de deformación con información sobre la secuencia de torsión y especificaciones sobre arandelas de conexión, pernos y otras opciones.

Para obtener más información, consulte este documento pdf de Aluminum.org .

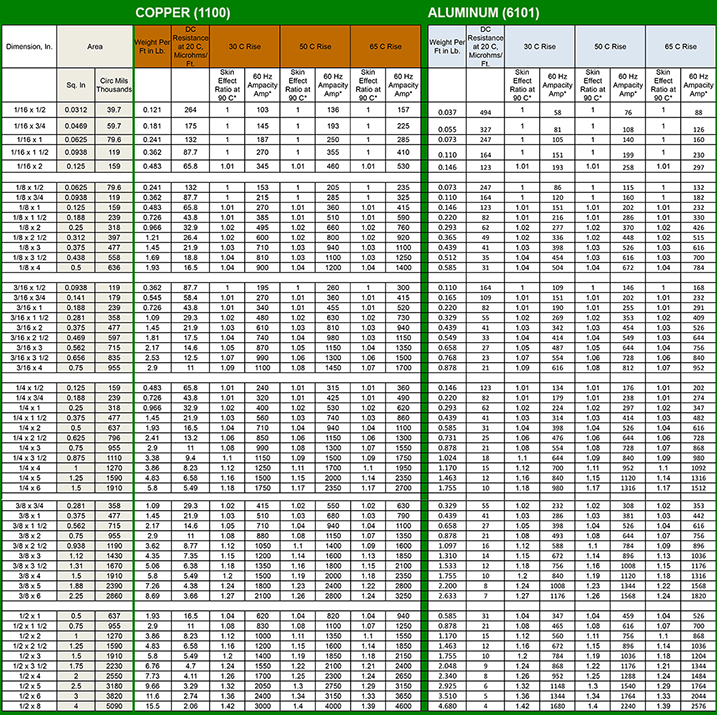

TABLA DE COMPARACIÓN DE LA AMPACIDAD DEL COBRE Y EL ALUMINIO

Haga clic para ver la imagen de la tabla en PDF »

Esta tabla está pensada para ser usada como una guía para ayudar a los ingenieros a hacer la elección adecuada para escoger el material de barra colectora correcto para su proyecto. Su diseño real puede requerir más o menos del material elegido en función de los requisitos ambientales específicos de su diseño. Se deben realizar pruebas térmicas exhaustivas para validar la elección del material de la barra colectora.

Efecto de las Dimensiones

Las pruebas muestran que, para fines prácticos, los tamaños de las barras de cobre pueden convertirse en tamaños de aluminio para un aumento igual de la temperatura por cualquiera de los dos métodos siguiente:

- Aumentar el ancho de la barra de aluminio en un 27 por ciento. Ejemplo: Para lograr el mismo aumento de temperatura, una barra de aluminio de 5" x 1/4" equivale a una barra de cobre de 4" x 1/4".

- Aumentar el grosor de la barra de aluminio en un 50 por ciento. Ejemplo: Para lograr el mismo aumento de temperatura, una barra de aluminio de 4" x 3/8" es equivalente a una barra de cobre de 4" x 1/4".

Aumentar el área de la sección transversal incrementando el ancho no sólo reduce el calentamiento de la resistencia sino que también aumenta sustancialmente el área de disipación del calor. Un cambio en el grosor de una barra rectangular no afecta apreciablemente a la cantidad de área de superficie expuesta. Por ejemplo, el aumento del área de la barra de 1/4 pulgada cambiando el ancho de 4 pulgadas a 8 pulgadas aumenta la capacidad en alrededor del 87%, pero el aumento del espesor de una barra de 4 pulgadas de 1/4 a 1/2 pulgadas aumenta la capacidad sólo en alrededor del 45%. Ambos ejemplos duplican el área de la sección transversal del bus, sin embargo, hay una diferencia del 42% en la ampacidad de los dos ejemplos.

Nota Sobre el Efecto Piel

* La proporción de efecto piel referida refleja el "Efecto piel térmica" de un conductor y no debe confundirse con el "Efecto piel electromagnética". El efecto piel térmica es cuando, durante el consumo de alta corriente, el exterior del conductor se mantiene frío mientras el interior se calienta. Esto es el resultado de que la porción externa del conductor logra irradiar parte del calor generado por el flujo de corriente, mientras que la porción interna del conductor tiene que pasar cualquier calor al exterior para luego ser irradiado. El resultado eléctrico es que la porción más interna del núcleo tiene una mayor resistencia que la externa, y como la resistencia es mayor, hay una mayor caída de voltaje, lo que significa que se genera más calor, lo que da lugar a un escenario que podría dar como resultado un estado de fuga. Esta relación se utilizó para calcular los índices de corriente de las ampacidades calculadas que figuran en esta tabla.